С каждым днём ещё роднее: всё про новые 2,5-литровые дизели из Нижнего Новгорода

О том, что вместо старого доброго Cummins ISF 2.8 под капотами дизельных Газелей появился новый двигатель семейства G 2.5, знают уже почти все. Но что это за мотор, а главное – чей он на самом деле и кто его производит? Вот тут некоторые вопросы есть. Чтобы ответить на них максимально подробно, нужно съездить на родину «газелееобразных» и выяснить всё на месте. Что мы и сделали! Наша цель – Завод дизельных двигателей компании «Нижегородские грузовые автомобили». Сегодня мы по нему побродим с горящими глазами и фотоаппаратом с диктофоном в руках.

Наш рассказ можно было бы начать прямо с проходной, которую защищает от вторжения промышленных шпионов из недружественных стран мощный охранник, но это будет не совсем правильно: с этого начинается любой завод, и это не очень интересно. Намного интереснее начать с краткого напоминания о том, что это вообще такое – дизель G 2.5, откуда он появился и почему он стал новым двигателем огромного количества машин из Нижнего Новгорода.

«Потому что он хороший»

О моторах G 2.5 мы уже рассказывали и в рамках длительного теста Газели Next, которая, кстати, продержалась у нас в редакции полтора года и так и не сломалась, и в ходе полевого теста полноприводного Соболя NN. В новое семейство входят несколько моторов с разными индексами, устанавливаемых на легкие коммерческие автомобили, среднетоннажные грузовики, автобусы малого и среднего классов. На нашей тестовой «газельке» шевелил поршнями дизель с индексом G21A без экологических приблуд типа сажевого фильтра и EGR с максимальным крутящим моментом 330 Нм. Таких моторов сейчас нет – Евро 2 осталось в прошлом. А вот G31A и G51A остались, и они используются в машинах семейств Next и City с пятиступенчатой коробкой передач. Дизели G31B и G51B предназначены для Валдая 8, и они отличаются прошивкой на 420 Нм, всегда имеют пневматический компрессор для работы тормозов и работают в паре с шестиступенчатой коробкой. На Соболь NN и Газель NN с такой же коробкой передач устанавливаются моторы G31С и G51С, которые форсированы до 420 Нм по крутящему моменту (мощность у всех моторов одинаковая – доналоговые 149,6 л.с.). Пневматического компрессора у этих дизелей нет. А еще есть дизель G51D, который ставят на новейшие автобусы Citymax 8, и от «валдаевского» мотора он отличается только формой поддона картера и прошивкой. На всякий случай напомню, что ульяновские бензиновые и газобензиновые моторы Evotech (2,7-литровые и 3-литровые) на газовских малотоннажниках тоже остаются в строю, но сегодня у нас речь про моторы на тяжёлом топливе.

Газель Next

Соболь NN 4WD

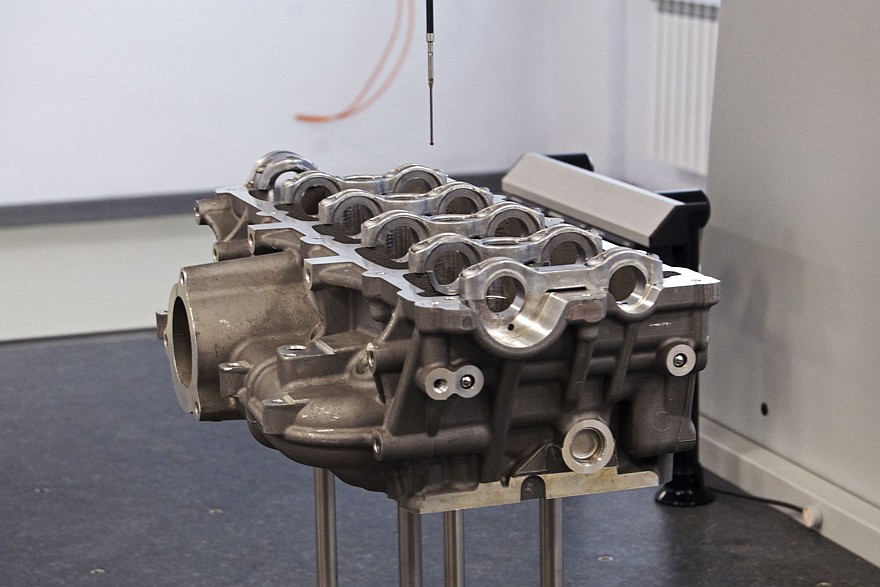

Конструктивно дизели G 2.5, сделанные на базе фотоновских, заметно отличаются от Cummins ISF 2.8. Они тоже рядные четырёхцилиндровые со впрыском Common Rail, но головка блока у них алюминиевая, коленвал – кованый стальной, вместо цепи в ГРМ используется ремень и есть гидрокомпенсаторы. В результате новые моторы легче на 60 килограммов и заметно тише «камминзов», особенно на низких оборотах. А самое главное – по конструкции они всё же лет на десять современнее «камня», но успели зарекомендовать себя с лучшей стороны.

Двигатель G31C

Скорее всего, если бы не известные события, так и бегали бы газовские машины с китайскими «камнями». Однако животворящие санкции внесли свои коррективы: нужно было как-то решать вопрос с моторами, причём решать его надолго. Самый логичный и надежный выход – перейти на агрегаты отечественного производства с максимальным уровнем локализации. С этой задачей справился местный партнер – компания «Нижегородские грузовые автомобили», которая купила лицензию на подходящий мотор и фактически построила новый завод. Да, это дорого, но другого выхода не было. Помогла и поддержка Фонда развития промышленности, выделившего льготный кредит на локализацию. В результате с января 2025 года в Нижнем уже начали собирать моторы G31 и G51. Версий G21 в программе вообще не было: дизели Евро-2 рассматривались как временное решение, поэтому локализацию их производства даже не планировали.

Ну а теперь пришло время открыть дверь, ведущую на этот завод, и посмотреть, как он работает.

Ещё в процессе

Нам очень повезло увидеть это производство на начальном этапе его деятельности: сборка по полному циклу уже идёт, но планов на будущее так много, что уже отлаженные процессы кажутся только началом чего-то большего. Впрочем, давайте по порядку.

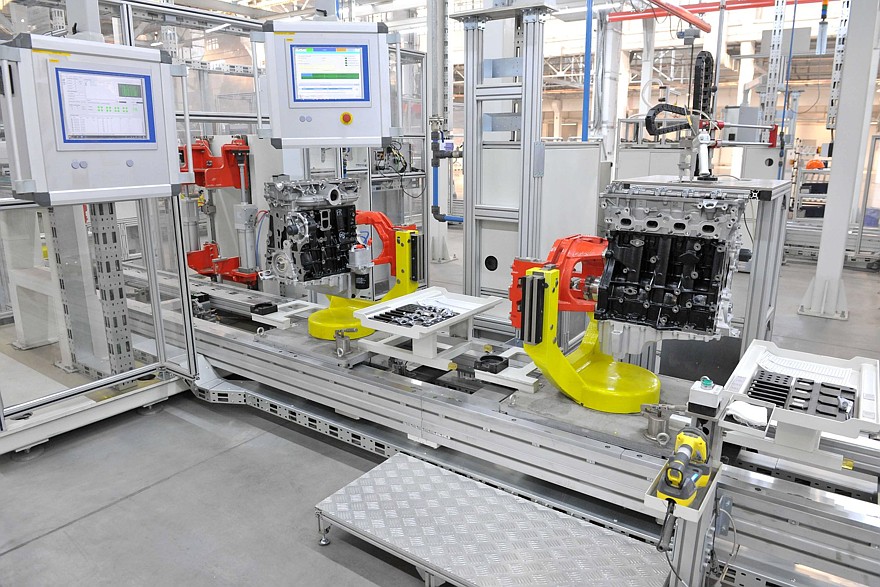

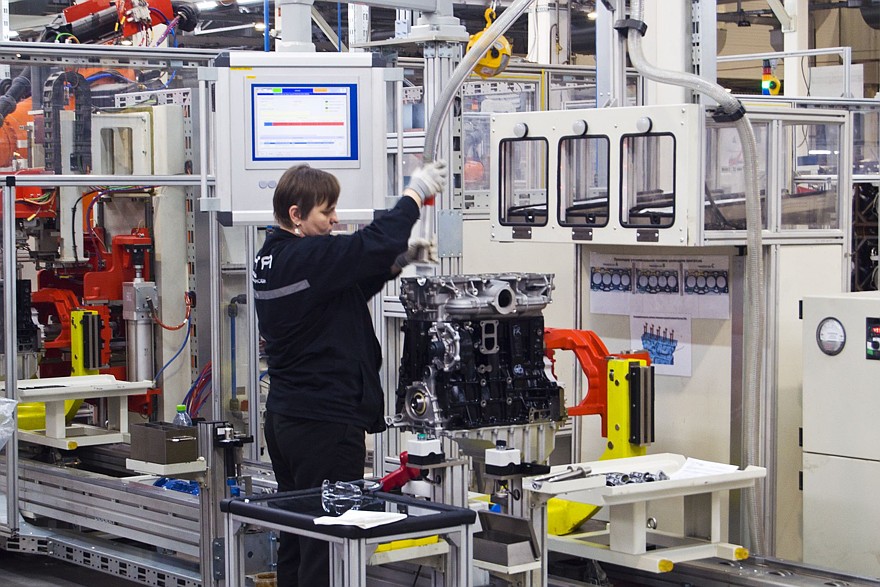

Сборка моторов по полному циклу, как мы уже говорили, началась здесь в январе 2025 года – всего через два года после принятия решения об их локализации. Само собой, сборка – это не просто прикручивание болтов и гаек. Это ещё и полный цикл испытаний, включая встроенный контроль качества на сборочной линии, лик-тест, проверку «машинным зрением», полный контроль резьбовых соединений с помощью интегрированной в линию системы MES, стенды «холодной» обкатки и «горячих» испытаний… Одним словом, это намного сложнее, чем может показаться.

Параллельно со строительством производства началось и воплощение планов по практически полной локализации дизелей серии G 2.5. Уже совсем скоро сюда будет поступать крепёж местного производства, в ближайшем будущем – большая часть навесного оборудования (в первую очередь – стартеры и генераторы, производство которых сейчас осваивается соседним предприятием), и уже сейчас завод получает отливки распределительных валов от Нижегородского литейного завода. А вот обрабатывают распредвалы уже здесь. Поэтому первое, что мы видим при входе, это отдельная линия их механической обработки. Она уже смонтирована, сейчас идут пуско-наладочные работы, и буквально в эти дни здесь стартует обработка распредвалов в рабочем режиме.

Почему первыми локализованными деталями стали распредвалы (их два разных – впускной и выпускной)? Потому что они проще в изготовлении, чем коленвал, блок или ГБЦ, а начинать с чего-то надо. Ну и обратите внимание: вся огромная линия требуется для того, чтобы его только обработать. Так что даже на первый взгляд не самая трудная задача на самом деле является довольно сложной.

Порядка 80% операций на линии автоматизированы, и для сборки это очень большой показатель. Разумеется, все станции на каждом этапе сборки знают, какая версия дизеля идёт по линии, а значит, понимают, какие понадобятся запчасти. Оператор никакие детали сам не выбирает, так что ошибки исключены. Например, при установке вкладышей оператор должен взять их из ячейки. Нужная подсвечивается зелёным светом, так что схватить что-то неподходящее сложно. Нельзя не проверить и не засунуть ради интереса руку в соседнюю ячейку с другими вкладышами. Тут же загорается красная подсветка: так система ругается из-за неверного выбора и предупреждает, что это не те детали. Красота!

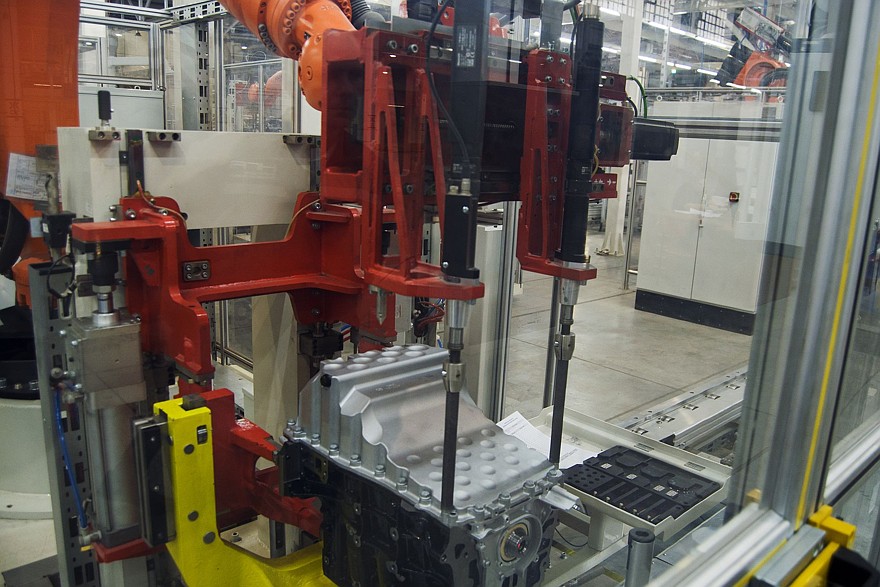

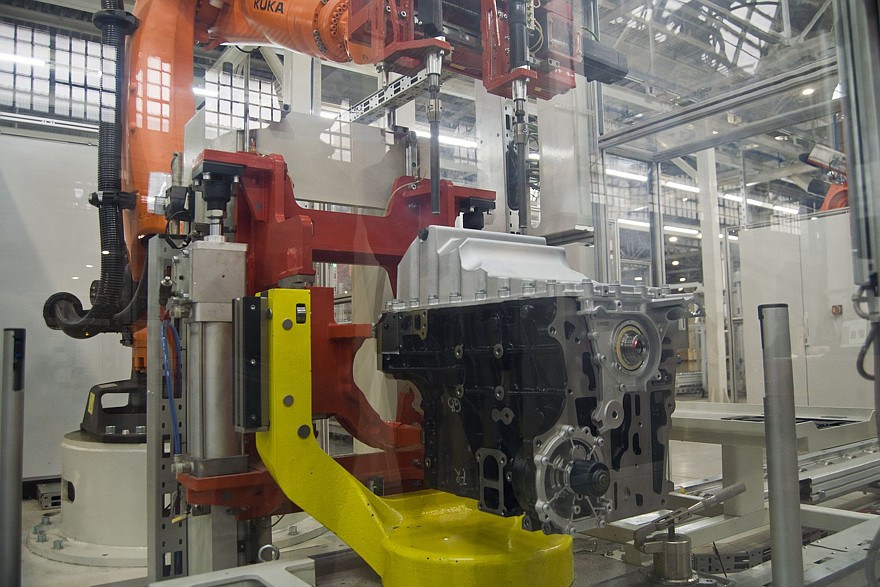

Кстати, руками тут ничего трогать нельзя: требования к чистоте очень высокие. Поэтому и некоторые фотографии выглядят странно: всё, что на них показано, происходит за стеклом. Даже перчатки используются специальные – безворсовые. Впрочем, о чистоте мы поговорим чуть позже.

Весь инструмент, затягивающий резьбовые соединения, подключен к интегрированной системе контроля, которая фиксирует момент затяжки каждого болта. В любой момент можно сесть за компьютер и посмотреть, с каким моментом был закручен каждый болт любого двигателя. Ну а если вдруг по какой-то причине момент не был достигнут, система выдаст ошибку, и двигатель дальше по линии не пойдёт.

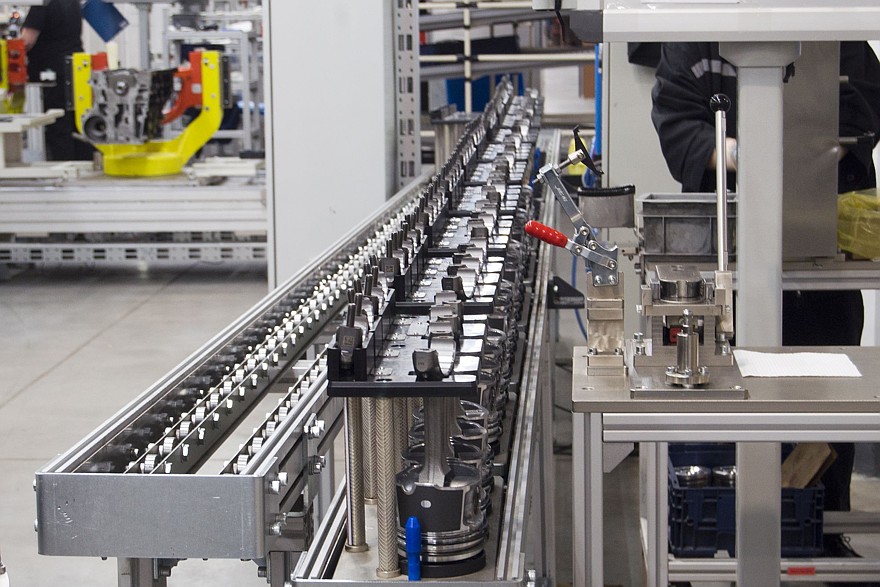

Следующий этап – установка шатунно-поршневой группы. Тут тоже всё чистенько, в стиле шоу «За стеклом», и немного страшно даже дышать в тут сторону. Мало ли, вдруг пыль поднимешь.

Во время сборки после некоторых операций следует обязательный промежуточный контроль. Например, после установки крышки коренных подшипников проводится проверка осевого люфта коленвала и усилия его прокручивания. Если с ними что-то не так, станция это заметит и даст знать ответственному лицу.

После того как установлены сальники и крышки их держателей, включается так называемое машинное зрение – этап контроля нанесения герметика при установке поддона. Есть схема, от которой отступать нельзя, и автоматика проверяет, правильно ли нанесён герметик. Если всё нормально, поддон устанавливают, и двигатель едет дальше.

После того, как двигатель в основном собран, он отправляется на лик-тест – проверку на герметичность. Мотор подключают к стенду и под давлением проверяют на утечки. После этого этапа контроля на него устанавливают всё навесное оборудование и отправляют на «холодную» обкатку. То есть крутят его на стенде. Самое интересное начинается чуть позже – на «горячем» испытании.

В отдельном помещении к уже полностью собранному мотору, установленному на стенде, подключают магистрали с топливом и антифризом и 15 минут гоняют во всех режимах. Тут не только проверяют все параметры в реальном времени (по сути, проводят полную компьютерную диагностику), но и выясняют реальные крутящий момент и мощность собранного мотора. Таких стендов три, и такую проверку проходят все собранные дизели.

Вроде бы на этом всё? Как бы не так! Часть моторов ещё надо разобрать, а некоторые детали – проверить в лаборатории чистоты.

Как мы уже говорили, чистота на линии сборки такая, какую дома я вижу только в те дни, когда к нам в гости приезжает тёща, и ей нечем заняться. Блестит всё. Но есть на предприятии хитро обученные люди, которые грязь найдут везде. Даже в новом моторе.

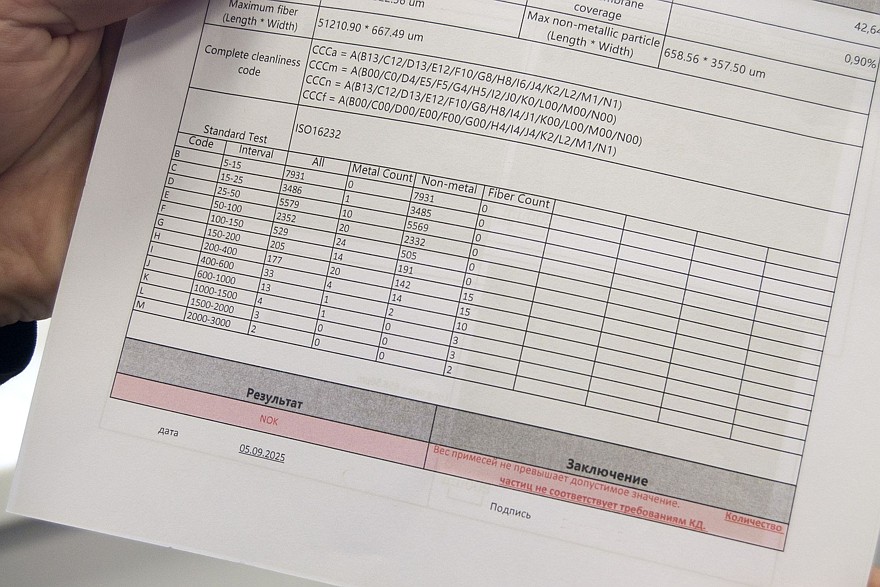

Происходит это так. Берут новую деталь, тщательно её моют в специальном растворе, который потом проходит через фильтрующую технику лаборатории. Сетку, через которую пропускают раствор, высушивают и внимательно разглядывают через микроскопы. На ней всегда остаётся некоторые количество частиц металла, неметаллических примесей и фибры. На основе анализа их размеров и количества оценивают, сколько и какой грязи попало на деталь при мехобработке. Если её больше нормы – вносят изменения в процесс обработки.

Контроль качества также включает проверку геометрии в лаборатории измерительных машин. Местная КИМ (нет, не Кардашьян, а всего лишь координатно-измерительная машина) может измерять каждую деталь по различным параметрам. Так, распредвалы измеряют на биение, окружность, радиус, и даже параметры кулачков контролирует отдельная измерительная машина.

В эту лабораторию уже выстроилась очередь из других отечественных производителей. Но принимать их не спешат, потому что измерять мосты грузовиков на столь точном оборудовании – это всё равно что забивать гвозди молотком: точность получится избыточной, а оборудование испортят.

Ещё одна интересная «фишка» завода, также напрямую связанная с контролем качества, это аудит глазами клиента. Проводят его следующим образом.

На линию сборки приходит специалист и тычет пальцем в любой симпатичный с его точки зрения двигатель. Мотор привозят в отдельное помещение и подвешивают, как в зоне разборки (это отдельная зона на линии, где разбирают 5% выпущенных двигателей для проверки качества их сборки). Специалист службы качества, который может сам полностью разобрать и собрать мотор, сначала его разбирает. Он изучает все особенности сборки, которые потенциальный потребитель может оценить как дефекты. Затем составляет отчёт, в котором оценивает сборку не в «натуральных величинах», а с точки зрения клиента, на глазок. Специалисты, работающие на производстве, могут сказать, что с мотором всё в порядке и никаких дефектов нет, но для клиента некоторые особенности могут иметь значение. И если специалист аудита глазами клиента это подтвердит, такая особенность может перейти в разряд дефектов.

Заодно он проверяет и некоторые моменты затяжки. Это своего рода дополнительный контроль, который обязательным не является, но всё равно проводится.

Конечно, тут разбирают далеко не каждый двигатель. В среднем на полный аудит одного дизеля с точки зрения клиента требуется почти две недели. С одним закончили – взяли следующий. Такой выборки вполне достаточно. Учитывая, что при полной загрузке завода один мотор может выходить с линии каждые восемь минут, пройти эту комнату все дизели не в состоянии. Да этого и не требуется – хватает обычных мер контроля качества.

А что дальше?

Пока на заводе осталось достаточно много свободного пространства: линии сборки, испытаний моторов и обработки распредвалов заняли лишь один пролет гигантского цеха из трех имеющихся. Но уже скоро задействованы будут все площади: сейчас там заканчиваются строительно-монтажные работы, после чего в готовых цехах разместятся линии мехобработки блока, коленвала, ГБЦ и других деталей двигателей. Отливки для них будут также поступать из Нижнего Новгорода – местные заводы чугунного и цветного литья к началу поставок уже готовы.

Часть компонентов будут производить смежные отечественные предприятия, но пока все секреты раскрывать не будем – лучше приедем ещё раз попозже и посмотрим сами, как всё получилось.